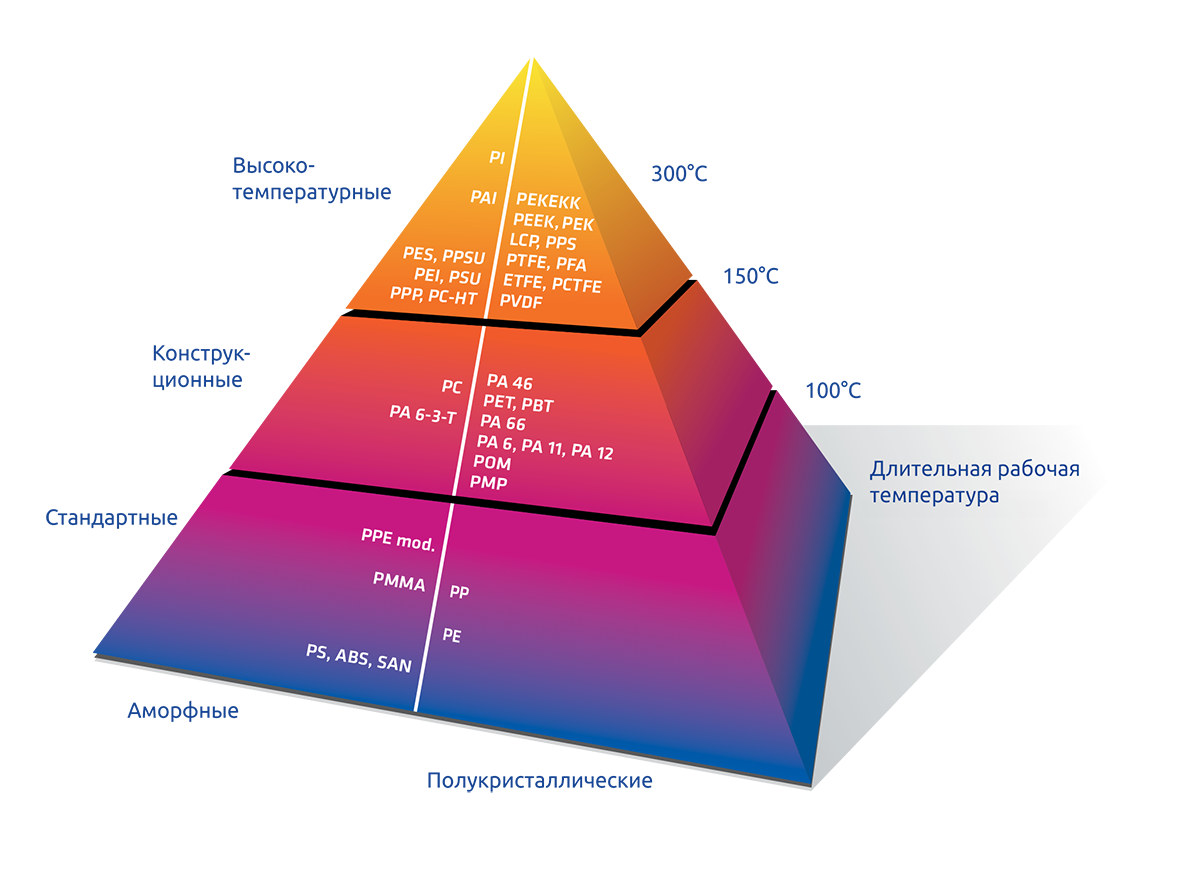

Классификация полимеров:

Важно:

Учитывая что показатели у искусственных полимеров в большой степени зависят от содержания влаги в материале, в таблицах для некоторых характеристик указаны два значения. Первое — для сухого состояния, второе (через косую черту) — для влажного.

Если искомый Вами материал должен работать во влажной среде без изменения своих механических, температурных и электрических показателей, рекомендуем обратить внимание на Tecaform AH и Tecapet PET.

|

Поливинилхлорид / Tecavinil / PVC / ПВХ / Винипласт / Текавинил

|

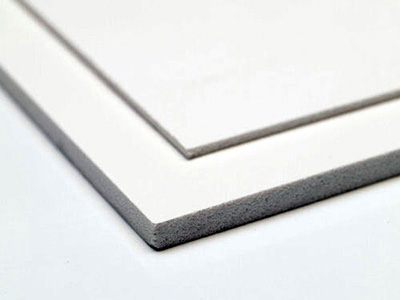

Обычное обозначение поливинилхлорида на российском рынке — ПВХ, Винипласт, но могут встречаться и другие обозначения: PVC-P или FPVC (пластифицированный поливинилхлорид), PVC-U или RPVC или U-PVC или UPVC (непластифицированный поливинилхлорид), CPVC или PVC-C или PVCC (хлорированный поливинилхлорид), HMW PVC (высокомолекулярный поливинилхлорид). Торговые обозначения других изготовителей — Тровидур (Trovidur).

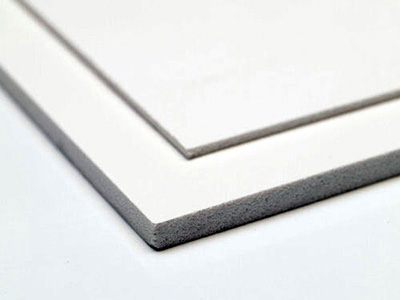

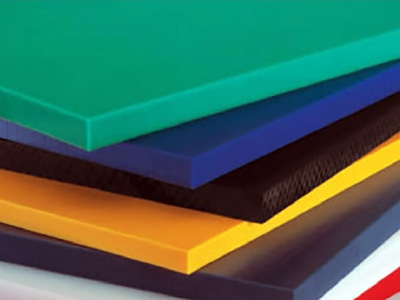

Характеристики, свойства и область применения

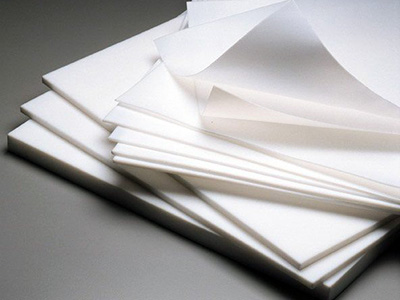

Поливинилхлорид — один из наиболее распространённых искусственных полимеров. Из него получают свыше 3000 видов материалов и изделий, используемых для разнообразных целей в электротехнической (ПВХ обладает очень хорошими электроизоляционными свойствами), лёгкой, пищевой (физиологически безопасный) промышленности, тяжёлом машиностроении, судостроении (ПВХ присуще очень низкое водопоглощение). сельском хозяйстве, медицине, в производстве стройматериалов. Применяются при изготовлении химической аппаратуры (у ПВХ очень высокая химическая стойкость), в строительной промышленности, в автомобильной, фото-, электропромышленности и других отраслях народного хозяйства. Заготовки из Поливинилхлорида обладают высокой механической прочностью и твердостью. Поливинилхлориду присуща низкая воспламеняемость и самозатухание после изъятия из пламени. ПВХ легко лакируется, склеивается и сваривается. У ПВХ превосходное сопротивление трению, стойкость к образованию царапин. Заготовки из Винипласта (ПВХ) хорошо обрабатываются различными механическими способами. Поставляется в различной цветовой гамме в виде плит (пластин), стержней (кругов) и сварочной проволоки различных сечений.

Жесткий ПВХ применяется для облицовки ванн вместо свинца в процессах хромирования и никелирования в гальванотехнике. Поделочный материал из ПВХ находит широкое применение как заменитель цветных металлов, специальных сталей, каучука и т. п. в текстильной, бумажной и других отраслях промышленности. Заготовки при нагреве легко формуются, гнутся и поддаются другим деформациям; легко обрабатываются механическим путем, свариваются и склеиваются. На основе выпускаемого ассортимента материалов из винипласта, сочетая различные методы переработки (формование, сварку и склейку) можно получать изделия самой сложной конфигурации и значительных размеров. Листы и пленка из винипласта приклеиваются с помощью специальных клеев к металлу, бетону и дереву, поэтому винипласт может применяться в качестве антикоррозионного футеровочного материала. Изделия из винипласта в случае механического повреждения (дыры, сколы, разрывы, трещины) могут быть отремонтированы (восстановлены) с помощью сварки или склейки. ПВХ подходят для изготовления деталей насосов. Из жесткого ПВХ изготавливают клапаны, системы труб, химические резервуары, оборудование для гальваники, звездочки и направляющие для конвееров, электроизоляционные детали. В строительстве ПВХ применяется для изготовления перегородок, оконных откосов, дверных филенок, облицовки стен. Очень часто ПВХ используется в рекламной индустрии (указатели, вывески, буквы, витрины, стенды). В полиграфии для шелкотрафаретной печати. Поливинилхроридный пластик (PVC): характерна высокая стабильность толщины и идеальная поверхность на всей плоскости листа , отсутствуют шероховатости, вмятины, пузыри или коробление, что зачастую свойственно отечественным материалам. Представленные марки Поливинилхлорида обладают хорошими качествами для сварки и механообработки. Наличие большого выбора по размерам листа позволяет производить оптимальный малоотходный крой листа, минимизировать количество сварных швов. В добавление ко всему, поливинилхлорид обладает хорошими электроизоляционными свойствами, обладает свойством самозатухания после удаления источника пламени (самотушение).

Физико-механические свойства

| Постоянная рабочая t |

от 0 до +60°С

|

| Плотность, г/см3 |

1,44

|

| Прочность при изгибе, МПа |

58 МПа (DIN EN ISO 527)

|

| Удлинение при изгибе, МПа |

3% (DIN EN ISO 527)

|

| Удлинение при разрыве, МПа |

15% (DIN EN ISO 527)

|

| Модуль прочности при растяжении |

3000 МПа (DIN EN ISO 527)178, ASTM D790)

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Ударопрочность образца с надрезом |

4 (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Твердость |

130 МПа (вдавливание шарика по ISO 2039/1)

|

| Твердость по Шору |

82 (D, ISO 868)

|

| Теплопроводность |

-0,159 W/(K*m),(при 23°С)

|

| Линейный коэффициент теплового расширения |

0,8 (10-4 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Поверхностное сопротивление |

1013Ω(ASTM D 149, DIN IEС 60093)

|

| Электрическая прочность |

39 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

|

Модификации пвх, винипласт

|

Винипласт — пластическая масса на основе поливинилхлорида, не содержащая пластификатора. Кроме поливинилхлорида, в состав винилпласта входят стабилизаторы (предотвращающие разрушение материала при переработке и эксплуатации) и смазывающие вещества (облегчающие переработку). Иногда в состав винилпласта вводят красители (для дальнейшего получении цветных изделий), наполнители (для снижения стоимости, изменения физико-механических свойств) и модификаторы (для улучшения некоторых физических свойств).

TECAVINIL PVC- МZ (УДАРОПРОЧНЫЙ)

Искусственный полимер с повышенной ударопрочностью. Подходит не только для химического аппаратостроения и резервуаростоения, но и для изготовления деталей в машиностроении. Очень высокая УФ-стойкость. Трудновоспламеняем, химстоек. Имеет больший диапазон рабочих температур в сравнении с PVC-CAW. Менее твердый в сравнении с PVC-CAW. Методы обработки: сварка, склеивание и каширование тканью из стекловолокна, лакирование и напечатание, хорошо термоформуется, отлично поддается механической обработке. Поставляется в различной цветовой гамме в виде плит (пластин), стержней (кругов) и сварочной проволоки круглого сечения.

Физико-механические свойства

| Постоянная рабочая t |

от -20 до +60°С

|

| Плотность, г/см3 |

1,42

|

| Прочность при изгибе, МПа |

52 МПа (DIN EN ISO 527)

|

| Удлинение при изгибе, МПа |

3,5% (DIN EN ISO 527)

|

| Удлинение при разрыве, МПа |

20% (DIN EN ISO 527)

|

| Модуль прочности при растяжении |

3000 МПа (DIN EN ISO 527)178, ASTM D790)

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Ударопрочность образца с надрезом |

8 (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Твердость |

130 МПа (вдавливание шарика по ISO 2039/1)

|

| Твердость по Шору |

82 (D, ISO 868)

|

| Теплопроводность |

-0,159 W/(K*m),(при 23°С)

|

| Линейный коэффициент теплового расширения |

0,8 (10-4 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Поверхностное сопротивление |

1013Ω(ASTM D 149, DIN IEС 60093)

|

| Электрическая прочность |

39 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

TECAVINIL PVC-GLAS (ПРОЗРАЧНЫЙ)

Искусственный полимер на основе твердого ПВХ, является недорогой альтернативой по отношению к другим прозрачным материалам. Благодаря высокой светопроницаемости (до 88%) служит идеальным решением для смотровых приспособлений в приборостроении, машиностроении и аппаратостроении, а так же для демонстрационных конструкций. Трудновоспламеняемый. УФ-стойкость (не желтеет). Высокая химическая стойкость.

Марка SX- обладает повышенной ударопрочностью. Более твердый в сравнении с PVC-CAW, но менее ударопрочный. Методы обработки: сварка, склеивание и каширование тканью из стекловолокна, лакирование и напечатание, хорошо термоформуется, отлично поддается механической обработке.

Поставляется в виде плит (пластин) и сварочной проволоки круглого и прямоугольного сечений.

Физико-механические свойства

| Постоянная рабочая t |

от -40 до +95°С

|

| Плотность, г/см3 |

1,52

|

| Прочность при изгибе, МПа |

60 МПа (DIN EN ISO 527)

|

| Удлинение при изгибе, МПа |

5% (DIN EN ISO 527)

|

| Удлинение при разрыве, МПа |

35% (DIN EN ISO 527)

|

| Модуль прочности при растяжении |

2400 МПа (DIN EN ISO 527)178, ASTM D790)

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Ударопрочность образца с надрезом |

7 (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Твердость |

110 МПа (вдавливание шарика по ISO 2039/1)

|

| Твердость по Шору |

80 (D, ISO 868)

|

| Теплопроводность |

-0,159 W/(K*m),(при 23°С)

|

| Линейный коэффициент теплового расширения |

0,8 (10-4 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Поверхностное сопротивление |

1014Ω(ASTM D 149, DIN IEС 60093)

|

| Электрическая прочность |

39 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

TECAVINIL PVC-TF

Экструдированные пластины ПВХ обладающие повышенной ударопрочностью. Трудновоспламеняемый. Очень хорошо (в отличии от остальных ПВХ поддается термоформованию). Методы обработки: сварка, склеивание и каширование тканью из стекловолокна, лакирование и напечатание, отлично поддается механической обработке.

Поставляется в виде плит (пластин) различной цветовой гаммы.

Физико-механические свойства

| Постоянная рабочая t |

от -10 до +60°С

|

| Плотность, г/см3 |

1,43

|

| Прочность при изгибе, МПа |

53 МПа (DIN EN ISO 527)

|

| Удлинение при изгибе, МПа |

3,5% (DIN EN ISO 527)

|

| Удлинение при разрыве, МПа |

20% (DIN EN ISO 527)

|

| Модуль прочности при растяжении |

3000 МПа (DIN EN ISO 527)178, ASTM D790)

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Ударопрочность образца с надрезом |

7 (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Твердость |

132 МПа (вдавливание шарика по ISO 2039/1)

|

| Твердость по Шору |

80 (D, ISO 868)

|

| Теплопроводность |

-0,159 W/(K*m),(при 23°С)

|

| Линейный коэффициент теплового расширения |

0,8 (10-4 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Поверхностное сопротивление |

1015Ω(ASTM D 149, DIN IEС 60093)

|

| Электрическая прочность |

39 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

TECAVINIL PVC-С (PVC-C CORZAN Industrial Grade) (ХЛОРИРОВАННЫЙ PVC)

Искусственный полимер, использующийся преимущественно в химической промышленности при холодном электролизе, в гальванотехнике и в бумажной промышленности. Трудновоспламеняем (включен в список материалов повышенной пожарной защищенности). Зачастую используется в полупроводниковой промышленности и в технике очистки воздуха. Обладает очень высокой теплостойкостью и химической стойкостью. Очень хорошо поддается механической обработке. Методы обработки: сварка, склеивание и каширование тканью из стекловолокна, лакирование и напечатание, термоформование.

Поставляется в виде плит (пластин), стержней (круг) и сварочной проволоки.

Физико-механические свойства

| Постоянная рабочая t |

от -10 до +60°С

|

| Плотность, г/см3 |

1,43

|

| Прочность при изгибе, МПа |

53 МПа (DIN EN ISO 527)

|

| Удлинение при изгибе, МПа |

3,5% (DIN EN ISO 527)

|

| Удлинение при разрыве, МПа |

20% (DIN EN ISO 527)

|

| Модуль прочности при растяжении |

3000 МПа (DIN EN ISO 527)178, ASTM D790)

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Ударопрочность образца с надрезом |

7 (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Твердость |

132 МПа (вдавливание шарика по ISO 2039/1)

|

| Твердость по Шору |

80 (D, ISO 868)

|

| Теплопроводность |

-0,159 W/(K*m),(при 23°С)

|

| Линейный коэффициент теплового расширения |

0,8 (10-4 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Поверхностное сопротивление |

1015Ω(ASTM D 149, DIN IEС 60093)

|

| Электрическая прочность |

39 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

|

Оргстекло экструдированное и литьевое

|

PLEXIGLAS® GS — это литой акриловый материал с химическим названием полиметилметакрилат (ПММА). PLEXIGLAS®GS 233, 222 и 221 — это основные сорта PLEXIGLA®GS, прозрачные, с гладкой поверхностью, как у стекла. PLEXIGLAS®GS производится в виде листов толщиной от 1 до 25мм (GS 233), а также блоков толщиной от 30 до 80мм (GS 222) и от 90 до 250 мм. (GS 221). Возможности применения PLEXIGLAS®GS чрезвычайно широки — от прозрачных моделей до витрин, от полок до необычных потолочных светильников.

Технические характеристики и области применения

PLEXIGLAS®GS используется там, где нужны легкие пластиковые материалы, пропускающие максимум света, имеющие блеск, которые легко обрабатываются всеми возможными способами при высокой механической прочности и проявляют хорошую габаритную стабильность при нагревании.

PLEXIGLAS®GS стоит на первом месте по стойкости к погодным условиям. Имеются специальные сорта PLEXIGLAS®GS, которые удовлетворяют более строгим требованиям к температурным колебаниям под нагрузкой или к коррозионной среде. Кроме того, существуют УФ поглощающие и УФ пропускающие виды PLEXIGLAS®GS. Plexiglas® обычно режется путём применения дисковых или ленточных пил. Также допустимо использование ножовок и ручных пил. Plexiglas® формуется при температуре 160-170°С. Нагрев должен быть равномерным по всей поверхности листа.

PLEXIGLAS® XT — экструдированные акриловые листы обладают непревзойденной стойкостью к погодным условиям и высокой прозрачностью (чистый лист: пропускание света 92%), а так же отличным качеством поверхности. Органическое стекло PLEXIGLAS® ХТ 20070 прозрачного цвета выпускается в виде листов толщиной от 2 до 12 мм, стандартным размером 2050×3050 мм, а также листов толщиной от 2 до 6 мм. PLEXIGLAS® ХТ 05070 и 05370 белого и молочного цвета (для световой рекламы). Plexiglas® формуется при температуре 160-170 градусов по Цельсию. Нагрев должен быть равномерным по всей поверхности листа. Сверление осуществляется при помощи свёрел, имеющих специальный угол заточки и с соблюдением скоростного режима, рекомендованного производителем.

В торговый ассортимент PLEXIGLAS SATINICE® входят самые различные цвета, от классических до современных, включая флуоресцентные. По сравнению с другими пластиками поверхность PLEXIGLAS SATINICE® нечувствительна к истиранию и обладают высокой способностью к соединению. Отпечатки пальцев на поверхности этого вида оргстекла не остаются! Материал можно склеивать, обрабатывать лазером, полировать его торцы при толщине листа от 1,5 до 25 мм. PLEXIGLAS SATINICE® имеет равномерную окраску, может быть с прозрачным и подсвечивающим оттенком. Отлично склеивается и термоформуется. Поскольку PLEXIGLAS SATINICE® одобрен для использования в контакте с пищевыми продуктами, он может использоваться в качестве упаковки в точках общественного питания и розничной торговле. PLEXIGLAS SATINICE® представляет полный ассортимент для мебели, P-O-P стендов, вывесок и освещенных объектов.Благодаря своей высокой светопропускаемости и отличному светорассеиванию PLEXIGLAS SATINICE® значительно снижает энергетические затраты при использовании в качестве осветительного покрытия или освещенного знака. Plexiglas® формуется при температуре 160-170ºС. Нагрев должен быть равномерным по всей поверхности листа. Plexiglas® обычно режется путём применения дисковых или ленточных пил. Также допустимо использование ножовок и ручных пил.

PLEXIGLAS MULTICOLOR® – это ассортимент многослойных твердых листов. Материал дает огромное количество возможных комбинаций цвета и поверхности. Какой бы внешний вид вы ни хотели получить, PLEXIGLAS® MULTICOLOR предложит вам подходящие варианты, и многочисленные эффекты кромок и освещения. Листы PLEXIGLAS MULTICOLOR® легко обрабатываются, как и другие твердые листы из PLEXIGLAS® GS. В ассортименте следующие размеры листов: 3000×2000 мм. и 2000×1200 мм. Общая толщина – не менее 9 мм. Средний слой имеет толщину от 3 до 6 мм. Два внешних цветных слоя имеют одинаковую толщину от 3 мм и больше. Одна партия состоит из 15 листов PLEXIGLAS MULTICOLOR® одинакового размера и толщины. До пяти листов можно выбрать с наружными слоями в различных цветовых комбинациях. Только средний слой имеет одинаковый цвет и толщину в любой партии.

|

Tecafine PE / ПЭВП / PЕ 300 / PE-HD / Полиэтилен высокой плотности

|

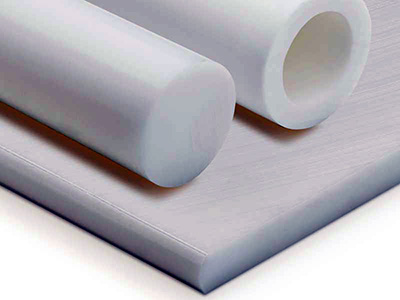

TECAFINE PE (ТЕКАФАЙН ПЭ) является полукристаллическим стандартным полимером и широко применяется практически во всех отраслях промышленности. Полимер имеет исключительно низкое водопоглощение, низкую плотность и отличные электроизоляционные свойства. Материал разрешен для контакта с пищевыми продуктами, устойчив ко многим химическим веществам (более подробно см. таблицу химической стойкости). В виду низкой стоимости и большого ассортимента поставки нашел широкое применение не только в «бытовых» применениях, но и в инженерных технологиях. Хорошо поддается механической обработке, поддается сварке. Полимер замечательно работает при отрицательных температурах. Чаще всего материал применяют для изготовления химстойких, гальванических ванн. Если необходима лучшая износостойкость, повышенные механические свойства, рекомендуется применять TECAFINE PE-5 или TECAFINE PE-10.

Технические характеристики и области применения

Промышленные свойства TECAFINE PE

— Низкая плотность

— Черные материалы имеют хорошую устойчивость к УФ лучам

— Высокая прочность по отношению к внутренним напряжениям

— Хорошие электроизоляционные свойства (кроме наполненных марок)

— Высокая химическая устойчивость к кислотам, щелочам, растворителям и чистящим средствам

— Высокая ударная вязкость и прочность на растяжение даже при низких температурах

— Хорошая устойчивость к радиации с высокой энергией (гамма — и рентгеновские лучи)

— Хорошо обрабатывается

— Очень низкое водопоглощение

— Низкий коэффициент трения/скольжения

Области применения TECAFINE PE-HD

— общее машиностроение

— гальванотехника (барабаны для гальванического покрытия, вкладыши подшипников, шестерни, кольцевые поршни и уплотнения, уплотнительные манжеты)

— химическая промышленность, изготовление сосудов, облицовка ванн и т.д.(высокая химическая стойкость позволяет применять РЕ для изготовления деталей насосов в химической промышленности (взамен фторопластов), прокладок для агрессивных сред, сепараторов)

— автомобильная промышленность

— электроника и электротехника (электрические разъемы, электроизоляционные прокладки и уплотнения, изоляционные части для высокочастотной техники, соединения, держатели, кабельные щипцы, изделия для гашения звука и колебаний)

— приборостроение

— текстильная промышленность (катушки для окрашивания), в машинах для бумажной промышленности

и упаковке

— производство и ремонт бытовой техники

— водоснабжение и канализация, природоохранные технологии, фильтровальные устройства (пористые детали для фильтрации жидкости, фильтровальные пластины), гидроизоляция (противокоррозионные уплотнительные прокладки)

— пищевая промышленность (подложки для вырубных штампов, доски для резания и рубки).

Физико-механические свойства

| Постоянная рабочая t |

от -50 до +90°С

|

| Кратковременная t |

+90°С

|

| t стабильности формы (метод HDT/А) |

от +42 до +49°С

|

| t стабильности формы (метод HDT/B) |

от +70 до +85°С

|

| Точка плавления |

+130°С

|

| Точка стеклования |

-95°С

|

| Плотность, г/см3 |

0,96

|

| Напряжение при разрыве, МПа |

25 МПа (ASTM D 638, DIN EN ISO 527)

|

| Модуль упругости при растяжении, МПа |

1000МПа (DIN EN ISO 527)

|

| Модуль упругости после изгиба |

1000МПа (DIN EN ISO 178, ASTM D790)

|

| Коэффициент трения |

0,29 (по стали о=0,05N/мм2, v=0,6м/сек))

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Предел текучести после 1000 часов под статической нагрузкой |

12,5 МПа

|

| Твердость |

50 МПа (вдавливание шарика по ISO 2039/1)

|

| Предел прочности для 1% удлинения, после 1000 часов |

3 МПа

|

| Теплопроводность |

0,35-0,43 W/(K*m),(при 23°С)

|

| Удельная теплоемкость |

1,7-2 J/(g*K), (при 23°С)

|

| Линейный коэффициент теплового расширения |

13-15 (10-5 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Поверхностное сопротивление |

1013Ω(ASTM D 149, DIN IEС 60093)

|

| Электрическая прочность |

50 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

| Диэлектрическая постоянная |

2,4 (106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Коэффициент диэлектрических потерь |

0,0002 (tan)(106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Объемное электрическое сопротивление |

1015 Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Водопоглощение в нормальных условиях |

0,1% (23°С/50% отн.влажность DIN EN ISO 62)

|

| Водопоглощение до насыщения |

0,2% (DIN EN ISO 62)

|

|

Tecafine PP (PР) / Полипропилен / Текафайн ПП

|

Торговые названия других изготовителей — Поливуплен, Polystone TECAFINE PP (ТЕКАФАЙН ПП) — пластический материал, отличающийся высокой прочностью при ударе и многократном изгибе, износостойкостью, хорошими электроизоляционными свойствами в широком диапазоне температур, высокой химической стойкостью, низкой паро- и газопроницаемостью. В тонких пленках практически прозрачен. Стоек к кислотам, щелочам, растворам солей, минеральным и растительным маслам при высоких температурах. При комнатной температуре нерастворим в органических растворителях. Растворяется только при повышенных температурах в сильных растворителях: хлорированных, ароматических углеводородах.

Технические характеристики и области применения

Все изделия из полипропилена выдерживают кипячение, и могут стерилизоваться паром без какого-либо изменения их формы или механических свойств. Максимальная температура эксплуатации полипропилена 120-130°C. Полипропилен чувствителен к свету и кислороду (чувствительность понижается при введении стабилизаторов), имеет невысокую морозостойкость, которую можно повысить введением в макромолекулу изотактического полипропилена звеньев этилена (например, при сополимеризации пропилена с этиленом). Чаще всего полимер применяется для облицовки емкостей и изготовления деталей работающих при контакте с агрессивными химическими веществами, во влажной среде (водоочистные сооружения), в пищевой промышленности (покрытия разделочных столов), в упаковочной промышленности (вырубные листы). Благодаря сравнительно низкой стоимости, длительному ресурсу эксплуатации и сочетанием высокой стойкости ко многим химическим веществам и низким водопоглощением, TECAFINE PP получил широкую популярность в нашей стране. Полимер возможен к поставке в сером (TECAFINE PP GREY) и черном (TECAFINE PP BLACK) цвете. Черные материалы более устойчивы при воздействии УФ-лучей. Материал разрешен для контакта с пищевыми продуктами.

Механические характеристики полипропилена позволяют при одинаковой массе создать более прочные конструкции, чем стальные. Предел прочности при статистической нагрузке изделий из полипропилена в 3-4 раза больше, чем у аналогичных изделий из полиэтилена высокого давления.

Особенности TECAFINE PP:

— Низкая плотность

— Высокая ударная вязкость даже при низких температурах и прочность на растяжение

— Высокая прочность по отношению к внутренним напряжениям

— Очень низкое влагопоглощение

— Отличная свариваемость

— Высокая химическая устойчивость к кислотам, щелочам, растворителям и чистящим средствам

— Высокая износостойкость в условиях больших нагрузок

— Черные материалы имеют хорошую устойчивость к ультрафиолетовым лучам

— Хорошая износостойкость

— Низкий коэффициент трение-скольжение

— Хорошие противоадгезионные свойства

— Высокие электроизоляционные свойства

— Материалы пригодны (большая часть) для контакта с пищевыми продуктами

TECAFINE PР применяют:

— для изготовления ванн, барабанов, воздуховодов, фильтровальных установок, насосов, гальванических линий

— в качестве электроизоляционного, облицовочного материала в различных отраслях промышленности

— при изготовлении очистных сооружений (септиков)

— для изготовления бытовых изделий: табуреток, ящиков для рассады и т.п.

— для изделий, контактирующих с пищевыми продуктами: разделочные доски (например для мяса, рыбы, фруктов ёмкости для воды и т.п).

Физико-механические свойства

| Постоянная рабочая t |

до +100°С

|

| Кратковременная t |

+ 130°С

|

| t стабильности формы (метод HDT/А) |

+65°С

|

| t стабильности формы (метод HDT/B) |

+105°С

|

| Точка плавления |

+165°С

|

| Точка стеклования |

-18°С

|

| Плотность, г/см3 |

0,91

|

| Удлинение при разрыве |

50 % (DIN EN ISO 527)

|

| Напряжение при разрыве, МПа |

30 МПа (ASTM D 638, DIN EN ISO 527)

|

| Модуль упругости при растяжении, МПа |

1600МПа (DIN EN ISO 527)

|

| Коэффициент трения |

0,3 (по стали о=0,05N/мм2, v=0,6м/сек))

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Предел текучести после 1000 часов под статической нагрузкой |

22 МПа

|

| Твердость |

80 МПа (вдавливание шарика по ISO 2039/1)

|

| Предел прочности для 1% удлинения, после 1000 часов |

4 МПа

|

| Теплопроводность |

0,22 W/(K*m),(при 23°С)

|

| Удельная теплоемкость |

1,7 J/(g*K), (при 23°С)

|

| Линейный коэффициент теплового расширения |

17 (10-5 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Поверхностное сопротивление |

1013Ω(ASTM D 149, DIN IEС 60093)

|

| Электрическая прочность |

40 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

| Диэлектрическая постоянная |

2,25 (106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Объемное электрическое сопротивление |

1014 Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Водопоглощение в нормальных условиях |

0,1% (23°С/50% отн.влажность DIN EN ISO 62)

|

| Водопоглощение до насыщения |

0,1% (DIN EN ISO 62)

|

|

Tecamid 11 (PА 11) / Полиамид 11

|

Полиамид, обладающий низким водопоглощением. В отличие от остальных полиамидов, не впитывает влагу (водопоглощение — 0,9%, до насыщения — 1,9%). Обладает хорошим сопротивлением старению и воздействию низких температур. Обладает всеми механическими свойствами полиамидов (напряжение при растяжении, износостойкость, прочность на сжатие), но содержание влаги, в отличие от остальных полиамидов, не влияет на его ударопрочность. Может работать в сложных условиях и в абразивной среде.

Широкое распространение и всемирную известность не получил из-за своей высокой стоимости. Незаменим в судостроении, авиастроении и в машиностроении, где главными условиями являются: высокая прочность, формоустойчивость во влажной среде. Физиологически инертный (можно производить детали пищевого оборудования). Не гигроскопичен, а значит может быть использован для изготовления электроизоляционных деталей, работающих в самых разных условиях. Стоек к воздействиям растворителей, а также к маслам, жирам, нефти, бензину. Выдерживает высокие статические и динамические нагрузки. Обладает хорошими свойствами скольжения. Легко поддается механической обработке, сваривается и склеивается. Варианты применения: части конвейера, амортизационные подушки, направляющие, детали, работающие на трение/скольжение, ролики и колеса, корпуса, части проборов, части переключателей, части штепселя, шнеки, червячные колеса, канатные блоки, ходовые ролики, затворы, втулки, ролики, соединители, амортизационные детали, буферные планки.

Технические характеристики

| Постоянная рабочая t |

от -50 до +80°С

|

| Кратковременная t |

+150°С

|

| t стабильности формы (метод HDT/А) |

+55°С

|

| t стабильности формы (метод HDT/B) |

+150°С

|

| Точка плавления |

+183°С

|

| Точка стеклования |

+43°С

|

| Плотность, г/см3 |

1,04

|

| Напряжение при разрыве, МПа |

40/42 МПа (ASTM D 638, DIN EN ISO 527)

|

| Модуль упругости при растяжении, МПа |

1000 МПа (DIN EN ISO 527)

|

| Удлинение при разрыве |

230/280% (DIN EN ISO 527 ASTM D 1708(а))

|

| Коэффициент трения |

0,32-0,38 (по стали о=0,05N/мм2, v=0,6м/сек))

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Предел текучести после 1000 часов под статической нагрузкой |

23 МПа

|

| Твердость |

90 МПа (вдавливание шарика по ISO 2039/1)

|

| Предел прочности для 1% удлинения, после 1000 часов |

3,5 МПа

|

| Износостойскость |

0,8 µ/км (ASTM D 792, DIN EN ISO 1183)

|

| Теплопроводность |

0,23 W/(K*m),(при 23°С)

|

| Удельная теплоемкость |

2,1 J/(g*K), (при 23°С)

|

| Линейный коэффициент теплового расширения |

10 (10-5 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Поверхностное сопротивление |

1014Ω(ASTM D 149, DIN IEС 60093)

|

| Электрическая прочность |

40 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

| Диэлектрическая постоянная |

3,2-3,6 (106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Коэффициент диэлектрических потерь |

0,03-0,08 (tan)(106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Объемное электрическое сопротивление |

1013 — 1016 Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Водопоглощение в нормальных условиях |

0,9% (23°С/50% отн.влажность DIN EN ISO 62)

|

| Водопоглощение до насыщения |

1,9% (DIN EN ISO 62)

|

|

Капролон / Tecast T (PА 6 G) / Tecanid 6 (PА 6)

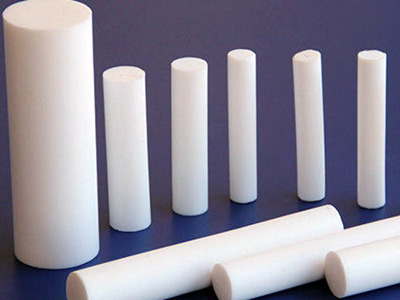

|

Торговые названия других изготовителей — Ertalon 6 PLA (Эрталон ПЛА), Нейлон, Сaproloktam (Капролоктам), Sustamid 6G (Сустамид 6), Ultralon, кроме того: капролактан, поликапроамид, капрон, капролон

Технические характеристики и области применения

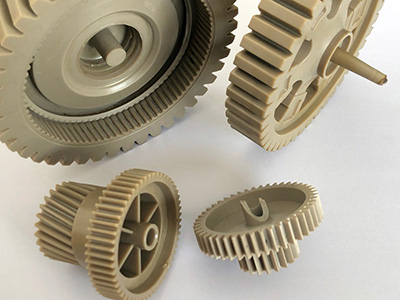

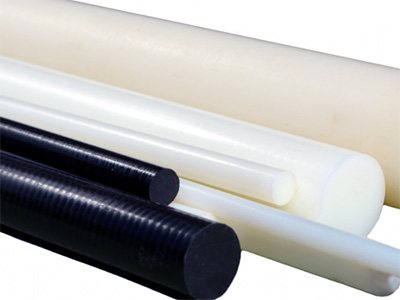

TECAST T (более известен в России под названием Капролон) — многофункциональный материал конструкционного и антифрикционного назначения. Твердый, жесткий и прочный полимер для изготовления деталей работающих при высоких ударных нагрузках или трении/скольжении. Часто используется для изготовления деталей взамен металлических. Капролон имеет низкий коэффициент трения в паре с любыми металлами, хорошо и быстро прирабатывается, в 6-7 раз легче бронзы и стали, взамен которых он устанавливается. Изделия из Капролона в 2 раза снижают износ пар трения, повышая срок службы изделий в 1,5 раза, снижают трудоемкость изготовления. Благодаря очень низкой плотности полимера стоимость готовой детали может достигать экономии до 50% по сравнению с изделиями из металла (сталей и бронзы).

Механические свойства Полиамида 6 блочного близки к металлам. Полиамид 6 (Капролон) хорошо обрабатывается фрезерованием, точением, сверлением и шлифованием, может работать без смазки. TECAST T (по сравнению с металлами) снижает уровень шума, вибрации, не подвержен коррозии, допускается к контакту с пищевыми продуктами и питьевой водой, экологически чист, устойчив к воздействию углеводородов, масел, спиртов, кетонов, эфиров, щелочей и слабых кислот. TECAST T (ТЕКАСТ Т) нетоксичен, тропикоустойчив. Многофункциональный инженерный пластик обладает высокой прочностью, хорошими показателями износостойкости, абразивостойкости, хорошо поглощает ударные нагрузки. TECAST T (ТЕКАСТ Т) имеет минимальные допуски по толщине/диаметру. На поверхности материала отсутствует мономерный слой, который обычно снимают перед механообработкой. В структуре материала отсутствуют раковины, поры, включения, что делает применение TECAST T практически безотходным. Ассортимент поставок многообразен: в листах можно получить заготовки с размерами до 1200х3000мм, а стержни поставляются длиной до 2000мм.Полиамид 6-блочный (капролон) широко применяют взамен цветных металлов (бронзы, латуни, баббита) и различных антифрикционных материалов (резины, бакаута, текстолита, лигнофоля, ДСП и т.д.), а так же в качестве электроизоляционного и конструкционного материала в различных отраслях народного хозяйства.

Часто задаваемый вопрос: «Чем Полиамид 6 блочный отличается от Капролона В?»

Ответ: Ничем. Кроме этого Вы можете встретить следующие названия — Текаст, Эрталон, Нейлон, Капролоктам и т.д. Все это — Полиамид 6 литьевой блочный, чаще всего называемый нами — Капролон. Кстати, дополнительное слово «блочный» данный полимер получил потому что изначально производится в виде блоков. Единственное отличие между всеми этими названиями — качество заготовок (наличие допусков, раковин, % водопоглощения, наличие внутренних включений, наличие мономерного слоя, возможность модификации, ассортимент размеров поставки и т.д.).

Область применения капролона и его модификаций:

— Судостроение и судоремонт: подшипники гребных и дейдвудных валов, рулевые и другие устройства, веерные ролики, детали судовых механизмов и арматуры — клапаны, поршни, слабо нагруженные шестерни, крыльчатки насосов, корпуса и крышки клапанов, букс, пробоки, крышки, уплотнительные кольца.

— Энергетика и электротехника: подшипники насосов, шнеки золоудаления и питания, пылевые шнеки, шаровые мельницы Ш-10,12, турбинные вкладыши и др. для ТЭЦ, ГЭС, ГРЭС, АЭС.

— Горнорудная и золотодобывающая промышленность: для изготовления сферических подшипников, конических и цилиндрических подшипников в камнедробилках КМД 1750, КМД2200.

— Угледобывающая промышленность: втулки центральной цапфы, опорного, натяжного и ведущего колеса, разгрузочного блока, механизма качения, резального барабана, блока наводки, вкладыши седлового подшипника и др.

— Нефтедобывающая промышленность: в качестве протекторных переводчиков на буровых стенках как приспособление против протирания колонны в процессе бурения скважин, подшипники различных насосов, скребки-центраторов насосных штанг, решетки для вакуум-филыров.

— Водоканализационное хозяйство: подшипники насосов подкачки воды, крылатки, детали различных устройств.

— Металлургическая промышленность: для изготовления деталей прокатных станов.

— Пищевая промышленность: шаровые клапаны в системах подачи, подшипники, ролики, шестерни в системах разлива.

— Машиностроение: подшипники скольжения, направляющие и вкладыши узлов трения, работающие при нагрузке до 20 МПа при смазке маслом, водой или всухую; шестерни, звездочки и червячные колеса различных устройств и механизмов с целью снижения уровня шума и вибрации (до 15 ДБ); детали уплотнения и манжеты для систем высокого давления (до 500 атм.).

— Подъемно-транспортное оборудование: шкивы, блоки и ролики колеса грузоподъемных механизмов с тяговым усилием до 30тонн; корпуса, кронштейны, ступицы колес и других деталей, к которым предъявляются повышенные требования по ударостойкости; колеса кран-балок, вкладыши упорных и направляющих колес тяговых тросов, колеса с шарикоподшипниками, обоймы, подшипники барабанов, ступицы колес, ролики (спекательные тележки), осевые опоры, подшипники тормозных устройств, сферические втулки.

На линиях розлива Пивоваренных компаний используют следующие детали, сделанные из капролона: ролики, ниппеля, колокола, головки, бандажи, шестерни, планки,втулки, сектора, колодки.

— Пищевое оборудование: применение Капролона в пищевой промышленности очень многообразно. Детали из Tecast T применяются в этикетировочных машинах , разливо-упаковочных аппаратах, сепараторах, насосах, закаточных машинах, в оборудовании для переработки мяса, в автоматах для производства: макарон, мороженого, мясного фарша, кондитерских изделий, пельменей и т.д.

Физико-механические свойства

| Постоянная рабочая t |

от -40 до +100°С

|

| Кратковременная t |

+170°С

|

| t стабильности формы (метод HDT/А) |

+95°С

|

| t стабильности формы (метод HDT/B) |

+195°С

|

| Точка плавления |

+220°С

|

| Точка стеклования |

+40/5°С

|

| Плотность, г/см3 |

1,15

|

| Удлинение при разрыве |

30/50% (ASTM D 638, DIN EN ISO 527)

|

| Напряжение при разрыве, МПа |

85/60 МПа (ASTM D 638, DIN EN ISO 527)

|

| Модуль упругости при растяжении, МПа |

3300/1700 МПа (DIN EN ISO 527)

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Твердость |

160/90 МПа (вдавливание шарика по ISO 2039/1)

|

| Коэффициент трения |

0,4 (по стали о=0,05N/мм2, v=0,6м/сек))

|

| Предел текучести после 1000 часов под статической нагрузкой |

50 МПа

|

| Предел прочности для 1% удлинения, после 1000 часов |

5 МПа

|

| Теплопроводность |

0,24 W/(K*m),(при 23°С)

|

| Удельная теплоемкость |

1,7 J/(g*K), (при 23°С)

|

| Линейный коэффициент теплового расширения |

7,5/9,5 (10-5 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Электрическая прочность |

25-50 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

| Диэлектрическая постоянная |

3,7 (106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Коэффициент диэлектрических потерь |

0,03-0,30 (tan)(106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Объемное электрическое сопротивление |

1014 — 1015 Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Поверхностное сопротивление |

1012 — 1013 Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Водопоглощение в нормальных условиях |

2,5% (23°С/50% отн.влажность DIN EN ISO 62)

|

| Водопоглощение до насыщения |

6-7% (DIN EN ISO 62)

|

|

Tecamid 6 (PA 6) / Текамид 6 / Полиамид 6 экструзия

|

Торговые названия других изготовителей — Ertalon 6 SA (Эрталон СА), Нейлон, Ultramid B (Ультрамид Б), Akulon F, Durethan B, Sustamid 6 (Сустамид 6)

TECAMID 6 ext. (ТЕКАМИД 6) — полиамид 6 изготовленный методом экструзии. Твердый, жесткий полукристаллический полимер с отличной стойкостью к маслам, жирам, нефти, бензину. Обладает хорошими электроизоляционными свойствами. TECAMID 6 по своим свойствам очень близок к TECAST T (литьевому Полиамиду 6/Капролону), но он менее жесткий и менее хрупкий. TECAMID 6 немного более вязкий в сравнении с TECAST T. По своей химической структуре TECAST T и TECAMID 6 идентичны. Из-за разного способа получения заготовок, у литого TECAST T степень кристалличности выше, чем у экструзионного TECAMID 6. Экструзионный Полиамид 6 обладает лучшей эластичностью, а твердость у него несколько ниже, чем у Капролона. TECAMID 6 более стоек к абразивному износу, но коэффициент трения и термостойкость немного хуже чем у литьевого Полиамида 6. TECAMID 6 обладает прекрасной комбинацией механической прочности, твёрдости, жесткости и деформационных характеристик в сочетании с износостойкостью и превосходным сопротивлением ударным и вибрационным нагрузкам. Методом литья (Капролон/TECAST T) очень сложно, а зачастую и невозможно, получить точные заготовки маленьких размеров (стержни диаметром от 5 мм. до 40 мм., листы толщиной от 0,5мм до 6мм) или получить заготовки с минимальными допусками с большим размерным ассортиментом (пример: стержни диаметром 10 мм., 12 мм., 14 мм., 16 мм., 18 мм., 20 мм., 22 мм. и т. д.). До появления в России экструдированных заготовок из ПА6 в основном применялись литьевые заготовки больших размеров (отсекалось все ненужное от литьевого материала /Капролона). Кроме этого, метод экструзии позволяет наполнить TECAMID 6 и стекловолокном, и углеволокном, и MоS2. TECAMID 6 немного более вязкий в сравнении с литьем. Для любых полиамидов механические, электрические и размерные свойства — связаны с поглощенной влагой. Примеры применения: подшипники скольжения, шестерни, детали работающие при трении/скольжении, направляющие, заглушки, скользящие опоры, шнеки, червячные колеса, канатные блоки, ходовые ролики, части корпусов, затворы, втулки, ролики, соединители, амортизационные детали, буферные планки.

Технические характеристики и области применения

Области применения ТЕКАМИДА 6 и его модификаций:

— Судостроение и судоремонт: подшипники гребных и дейдвудных валов, рулевые и другие устройства, веерные ролики, детали судовых механизмов и арматуры — клапаны, поршни, слабо нагруженные шестерни, крыльчатки насосов, корпуса и крышки клапанов, букс, пробоки, крышки, уплотнительные кольца.

— Энергетика и электротехника: подшипники насосов, шнеки золоудаления и питания, пылевые шнеки, шаровые мельницы Ш-10,12, турбинные вкладыши и др. для ТЭЦ, ГЭС, ГРЭС, АЭС.

— Горнорудная и золотодобывающая промышленность: для изготовления сферических подшипников, конических и цилиндрических подшипников в камнедробилках КМД 1750,КМД2200.

— Угледобывающая промышленность: втулки центральной цапфы, опорного, натяжного и ведущего колеса, разгрузочного блока, механизма качения, резального барабана, блока наводки, вкладыши седлового подшипника и др.

— Нефтедобывающая промышленность: в качестве протекторных переводчиков на буровых стенках как приспособление против протирания колонны в процессе бурения скважин, подшипники различных насосов, скребки-центраторов насосных штанг, решетки для вакуум-филыров.

— Водоканализационное хозяйство: подшипники насосов подкачки воды, крылатки, детали различных устройств.

— Металлургическая промышленность: для изготовления деталей прокатных станов.

— Пищевая промышленность: шаровые клапаны в системах подачи, подшипники, ролики, шестерни в системах разлива.

— Машиностроение: подшипники скольжения, направляюще и вкладыши узлов трения, работающие при нагрузке до 20 МПа при смазке маслом, водой или всухую; шестерни, звездочки и червячные колеса различных устройств и механизмов с целью снижения уровня шума и вибрации (до 15 ДБ); детали уплотнения и манжеты для систем высокого давления (до 500 атм.).

— Подъемно-транспортное оборудование: шкивы, блоки и ролики колеса грузоподъемных механизмов с тяговым усилием до 30тонн; корпуса, кронштейны, ступицы колес и других деталей, к которым предъявляются повышенные требования по ударостойкости; колеса кран-балок, вкладыши упорных и направляющих колес тяговых тросов, колеса с шарикоподшипниками, обоймы, подшипники барабанов, ступицы колес, ролики (спекательные тележки), осевые опоры, подшипники тормозных устройств, сферические втулки.

— Пищевое оборудование: применение Капролона в пищевой промышленности очень многообразно. Детали из Tecast T применяются в этикетировочных машинах , разливо-упаковочных аппаратах, сепараторах, насосах, закаточных машинах, в оборудовании для переработки мяса, в автоматах для производства: макарон, мороженого, мясного фарша, кондитерских изделий, пельменей и т.д.

Физико-механические свойства

| Постоянная рабочая t |

от -40 до +100°С

|

| Кратковременная t |

+160°С

|

| t стабильности формы (метод HDT/А) |

+75°С

|

| t стабильности формы (метод HDT/B) |

+190°С

|

| Точка плавления |

+220°С

|

| Точка стеклования |

+60/5°С

|

| Плотность, г/см3 |

1,13

|

| Удлинение при разрыве |

70/200% (ASTM D 638, DIN EN ISO 527)

|

| Напряжение при разрыве, МПа |

85/60 МПа (ASTM D 638, DIN EN ISO 527)

|

| Модуль упругости при растяжении, МПа |

3000/1800 МПа (DIN EN ISO 527)

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Твердость |

160/70 МПа (вдавливание шарика по ISO 2039/1)

|

| Коэффициент трения |

0,38-0,45 (по стали о=0,05N/мм2, v=0,6м/сек))

|

| Предел текучести после 1000 часов под статической нагрузкой |

45 МПа

|

| Предел прочности для 1% удлинения, после 1000 часов |

4,5 МПа

|

| Изнашивание |

0,23 µ/км (ASTM D 792, DIN EN ISO 1183)

|

| Теплопроводность |

0,23 W/(K*m),(при 23°С)

|

| Удельная теплоемкость |

1,7 J/(g*K), (при 23°С)

|

| Линейный коэффициент теплового расширения |

8 (10-5 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Электрическая прочность |

50/20 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

| Диэлектрическая постоянная |

3,7-7 (106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Коэффициент диэлектрических потерь |

0,031-0,30 (tan)(106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Объемное электрическое сопротивление |

1013 Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Поверхностное сопротивление |

1012 Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Водопоглощение в нормальных условиях |

2,5-3% (23°С/50% отн.влажность DIN EN ISO 62)

|

| Водопоглощение до насыщения |

7-9,5% (DIN EN ISO 62)

|

|

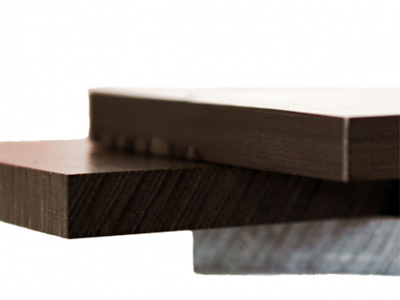

Полиамид (капролон) модифицированный

|

Капролон (также известен как капролактан, полиамид 6, PA 6) – это полимер, получаемый путем полимеризации аминокапроновой кислоты. Капролон является универсальным материалом широкого спектра применения.

Технические характеристики и области применения

В силу физико-химических особенностей, капралон обладает антикоррозионными свойствами, не имеет опасных и вредных для человека примесей. Стоит отметить, что капролон устойчив к воздействию внешних сред (эфиров, кетонов, спиртов, масел, слабых кислот и щелочей). Кроме того, полиамид 6 активно используется в металлургической, машиностроительной, химической, энергетической и многих других сферах. Но, есть среды, в которых капролон растворяется: в хлорированных и фторированных спиртах, фенолах, крезолах, неорганических концентрированных кислотах, уксусной и муравьиной кислотах.

Капролон хорошо поддается обработке шлифованием, сверлением точением и фрезерованием. Капролон графитонаполненный или с дисульфидом молибдена применяют в узлах с повышенными нагрузками (трения и скольжения).

Продукция из капролона поступает в продажу в виде заготовок: стержни, диски, пластины, круги, блоки, втулки, листы и т.д. Стержни из капролона отличаются устойчивостью к ударным нагрузкам, сопротивлением к трению (работают без смазки в узлах и агрегатах), долговечностью. Принцип производства капролоновых стержней основан на свободном литье. Листы из капролона устойчивы к химическому воздействию и не токсичны, благодаря чему получили распространение в пищевой промышленности. Капролон листовой выпускается разных размеров и толщин, как правило, в соответствии с требованиями заказчика. Втулки из капролона давно стали подспорьем для бронзовых втулок. Такие втулки просты в монтаже, а самое главное, увеличивают срок службы механизмов, в которых используются. Монтаж металлических втулок требует специального и дорогостоящего оборудования и больших трудозатрат, а принцип установки втулок из капролона основан на предварительном охлаждении жидким азотом или сухим льдом.

Капролон можно купить как в форме заготовки (листы, диски, стержни и т.д.), так и в готовом изделии точного размера (колеса и ролики для гидравлических конвейеров, транспортеров, тележек, червячные колеса, шестерни, толкатели, звездочки и т.д.).

Изделия, детали из не наполненного капролона могут быть использованы в различных отраслях промышленности. Однако для некоторых видов изделий необходимы специальные решения и специальные наполнения. Мы можем поставить не только заготовку из полимера (круг, плита, втулка), но и полностью готовую деталь или вылитую деталь под чистовую обработку. Так например, Сухарь (подъемник, разрезная гайка) прослужит долго и не подведет Вас даже в самых требовательных областях применения если он изготовлен из модифицированного полиамида (с содержанием в определенных пропорциях дисульфида молибдена и смазки).

Физико-механические свойства

| наименование показателя |

стандарт испытания |

значение |

ед.изм. |

| Плотность |

DIN 53 479 |

1,13 |

гр/см3 |

| Водопоглощение |

ISO 62 |

2,6 |

% |

| Предел прочности при растяжении |

DIN EN ISO 527 |

70 |

МПа |

| Удлинение при разрыве, при +20°С |

DIN EN ISO 527 |

100 |

% |

| Удлинение при разрыве, при -40°С |

DIN EN ISO 527 |

15 |

% |

| Модуль эластичности |

DIN EN ISO 178 |

1600 |

МПа |

| Модуль эластичности, при +20°С |

DIN EN ISO 178 |

1100 |

МПа |

| Прочность, при +20°С |

DIN ISO 2039 |

>90 |

Н/мм2 |

| Прочность, при -40°С |

DIN ISO 2039 |

>65 |

Н/мм2 |

| Коэффициент теплового расширения |

DIN 53 752 |

8-9 |

10-5 /К |

| Температура плавления |

|

210 |

°С |

|

Tecaform AH / POM-C / Полиоксиметилен сополимер / Полиацеталь / Ацеталь

|

Торговые названия других изготовителей — Sustarin C (Сустарин С), Derlin (Дельрин), Selkon (Селкон), Полифайд (США), Ultraform (Ультраформ), Hostaform С (Хостаформ С), Ertasetal C (Эртасетал), Koceta l, Kepital, СФД и СТД (СССР).

Технические характеристики и области применения

TECAFORM AH (ТЕКАФОРМ АН) (обозначение — POM-C, Полиацеталь) обладает хорошей стабильностью размеров и низким коэффициентом трения (0,32µ). Устойчив к автомобильному топливу, маслам, слабым кислотам, органическим растворителям, щелочам и чистящим реагентам (часто применяется для изготовления деталей пищевой и медицинской промышленности, т.к. полимер возможен к стерилизации, чистке и дезинфеккции). Превосходно обрабатывается механическим способом (из него без труда можно изготовить высокоточную деталь). Водопоглощение очень низкое (<0,30%), стоек к гидролизу. Высокая ударопрочность и прочность при сжатии даже при низких температурах. Хорошие электроизоляционные свойства. И самое главное, физиологически инертный и подходит для использования в контакте с пищевыми продуктами. Один из наиболее жёстких конструкционных термопластов характеризуется высокими механической прочностью, усталостной выносливостью, износостойкостью и свойствами «самосмазывания». Используется в нагруженном состоянии в интервале температур от -40 до +90°С. Длительная температура эксплуатации до +100°С. Высокая термостабильность (имеет низкую ползучесть при высокой температуре). Имеет отличные пружинные свойства, часто используется для изготовления защелкивающихся устройств.

Рекомендуется взамен Полиамида 6 если деталь эксплуатируется во влажной среде или необходимо изготовить деталь высокой точности и маленького размера (так как водопоглощение практически равняется нулю, то размерная точность и стабильность выше, чем у полиамидов). Очень часто используется для изготовления деталей, в том числе нагруженных, в контактирующих с пищевыми продуктами. Физические свойства остаются неизменными в различных средах.

Физико-механические свойства

| Постоянная рабочая t |

от -50 до +100°С

|

| Кратковременная t |

+140°С

|

| t стабильности формы (метод HDT/А) |

+110°С

|

| t стабильности формы (метод HDT/B) |

+160°С

|

| Точка плавления |

+165°С

|

| Точка стеклования |

-60°С

|

| Плотность, г/см3 |

1,41

|

| Удлинение при разрыве |

30% (ASTM D 638, DIN EN ISO 527)

|

| Напряжение при разрыве, МПа |

62 МПа (ASTM D 638, DIN EN ISO 527)

|

| Модуль упругости при растяжении, МПа |

2700 МПа (DIN EN ISO 527)

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Твердость |

145 МПа (вдавливание шарика по ISO 2039/1)

|

| Коэффициент трения |

0,32 (по стали о=0,05N/мм2, v=0,6м/сек))

|

| Предел текучести после 1000 часов под статической нагрузкой |

40 МПа

|

| Предел прочности для 1% удлинения, после 1000 часов |

13 МПа

|

| Износостойкость |

8,9 µ/км (ASTM D 792, DIN EN ISO 1183)

|

| Теплопроводность |

0,31 W/(K*m),(при 23°С)

|

| Удельная теплоемкость |

1,5 J/(g*K), (при 23°С)

|

| Линейный коэффициент теплового расширения |

10 (10-5 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Электрическая прочность |

60 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

| Диэлектрическая постоянная |

3,5 (106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Коэффициент диэлектрических потерь |

0,003 (tan)(106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Объемное электрическое сопротивление |

1014Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Поверхностное сопротивление |

1014 Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Водопоглощение в нормальных условиях |

0,3 % (23°С/50% отн.влажность DIN EN ISO 62)

|

| Водопоглощение до насыщения |

0,5 % (DIN EN ISO 62)

|

|

Tecaform AD / POM-H / Полиоксиметилен гомополимер / Полиформальдегид/ ПФЛ / Полиацеталь / Ацеталь

|

Торговые названия других изготовителей — Sustarin H (Сустарин H), Derlin (Дельрин), Hostaform С (Хостаформ H) (ФРГ), Ertasetal H(Эртасетал H) (Бельгия).

Технические характеристики и области применения

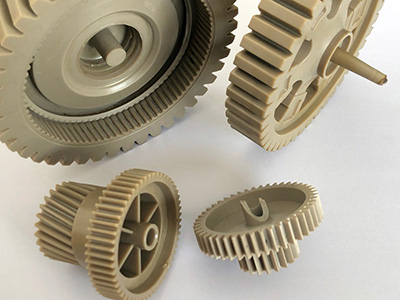

TECAFORM AD (ТЕКАФОРМ АД) (обозначение — POM-H) — полукристалличный термопластичный полимер. TECAFORM AD обладает более высокой механической прочностью в сравнении с TECAFORM AH. Хорошо поддается механической обработке. TECAFORM AD (ТЕКАФОРМ АД) и TECAFORM AH (ТЕКАФОРМ АН)очень похожи в большинстве своих свойств. Однако, есть некоторые различия: TECAFORM АD имеет более высокие механические показатели, лучшую износостойкость и более подходит для использования в трибологических системах (трение и изнашивание). TECAFORM AD очень твердый, жесткий и формоустойчивый даже в сравнении с TECAFORM AH. Постоянного контакта TECAFORM AD с горячей водой более, чем +60°C, необходимо избегать. TECAFORM АН является более стойким к горячей воде и химическим веществам, чем TECAFORM AD. Благодаря своей устойчивости к воде и хорошим электроизоляционным свойствам TECAFORM AD используют и в электротехнике, электронике, точной механике, бытовой технике и оргтехнике. Из TECAFORM изготавливают корпуса, соединительные элементы, шестерни и подшипники электроприборов и инструментов, корпуса катушек, детали измерительных приборов, высокопрецизионные шестеренки, детали оптических приборов, точные зубчатые колеса и стрелки часов, детали DVD-ROM и DVD-RAM, детали механизма электробритв, миксеров, электрических зубных щеток, принтеров, копировальных аппаратов, детали стиральных, посудомоечных машин, кондиционеров, насадки для пылесоса.

TECAFORM AD ввиду более высокой механической прочности и лучшей стойкости к износу в сравнении с TECAFORM AH (ТЕКАФОРМ АН) , имеет и более высокую стоимость. Поэтому решающим фактором при выборе между TECAFORM AD и TECAFORM AH, может служить среда эксплуатации детали и ее назначение. Предпочтение отдается TACAFORM AD (ТЕКАФОРМ АД) в случаях, когда крайне важна стойкость материала к износу, отличные механические показатели и деталь не подразумевает постоянную эксплуатацию в горячей воде. Наиболее типичные изделия — шнековые приводы, ролики, держатели, буксы, подшипники, детали конвейерных цепей. Эксцентрики, зубчатые передачи с низким вращающим моментом, зубчатые колеса, конвейерные ролики и детали с точной обработкой, требующие хороших параметров формоустойчивости и плотности. Будучи физиологически инертным, данный материал подходит для использования, предусматривающего контак пищевыми продуктами. Особое распространение данный материал получил в сфере высоких технологий и точном машиностроении.

Рекомендуется взамен Полиамида 6 если деталь эксплуатируется во влажной среде или необходимо изготовить деталь высокой точности и маленького размера (так как водопоглощение практически равняется нулю, то размерная точность и стабильность выше, чем у полиамидов). Очень часто используется для изготовления деталей, в том числе нагруженных, в контактирующих с пищевыми продуктами. Физические свойства остаются неизменными в различных средах.

Область применения ТЕКАФОРМА и его модификаций:

— Автомобильная промышленность: Применение TECAFORM в автомобильной промышленности обусловлено стабильностью его свойств в широком диапазоне температур и превосходной химостойкостью по отношению к омывателям стекла, тормозной жидкости, топливам всех видов. В частности, из материала изготавливают автомобильные дворники, приборные щитки, детали механизма ремней безопасности, механизма сидений, стеклоподъемников, дверных замков, детали топливных насосов, модуль бензонасоса, датчик уровня топлива, крышка бензобака.

— Машиностроение: TECAFORM широко используется при производстве промышленного оборудования, сельскохозяйственной и строительной техники, благодаря уникальному балансу физико-механических свойств: механическая прочность, антифрикционность и износостойкость, стойкость к коррозии, химическая и климатическая стойкость. Наиболее типичные изделия — шнековые приводы, ролики, держатели, буксы, подшипники, детали конвейерных цепей. Эксцентрики, зубчатые передачи с низким вращающим моментом, зубчатые колеса, конвейерные ролики и детали с точной обработкой, требующие хороших параметров формоустойчивости и плотности.

— TECAFORM стоек к воздействию щелочных и органических соединений. Благодаря своим хорошим химическим свойствам он подходит для изготовления из него деталей насосов, фланцев и комплектующих для химического оборудования. Прекрасная стойкость к химическим продуктам и гидролизу позволяет использовать РОМ в различных контейнерах, трубах и фитингах, кабельной промышленности и т.п.

— Благодаря своей устойчивости к воде и хорошим электроизоляционным свойствам TECAFORM используют и в электротехнике, электронике, точной механике, часовой промышленности, бытовой технике и оргтехнике. Из TECAFORM изготавливают корпуса, соединительные элементы, шестерни и подшипники электроприборов и инструментов, клавишные блоки телефонов, корпуса катушек, видеокассеты, детали измерительных приборов, высокопрецизионные шестеренки, детали оптических приборов, точные зубчатые колеса и стрелки часов, детали DVD-ROM и DVD-RAM, детали механизма электробритв, миксеров, электрических зубных щеток, принтеров, копировальных аппаратов, детали стиральных, посудомоечных машин, кондиционеров, кофеварок, чайников, насадки для пылесоса.

— Использование в пищевой промышленности: будучи физиологически инертным, данный материал подходит для использования, предусматривающего контактирование с пищевыми продуктами. Он может использоваться в воде при температуре 80° C. Особую популярность TECAFORM принесло применение в сфере высоких технологий и точном машиностроении.

Физико-механические свойства

| Постоянная рабочая t |

+110°С

|

| Кратковременная t |

+150°С

|

| t стабильности формы (метод HDT/А) |

+124°С

|

| t стабильности формы (метод HDT/B) |

+170°С

|

| Точка стеклования |

-60°С

|

| Плотность, г/см3 |

1,42

|

| Удлинение при разрыве |

25% (ASTM D 638, DIN EN ISO 527)

|

| Модуль упругости после изгибания, МПа |

2600 МПа (ASTM D 638, DIN EN ISO 527)

|

| Модуль упругости при растяжении, МПа |

3000 МПа (DIN EN ISO 527)

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Твердость |

170 МПа (вдавливание шарика по ISO 2039/1)

|

| Коэффициент трения |

0,34 (по стали о=0,05N/мм2, v=0,6м/сек))

|

| Предел текучести после 1000 часов под статической нагрузкой |

40 МПа

|

| Предел прочности для 1% удлинения, после 1000 часов |

13 МПа

|

| Изнашивание |

4,6 µ/км (ASTM D 792, DIN EN ISO 1183)

|

| Теплопроводность |

0,31 W/(K*m),(при 23°С)

|

| Удельная теплоемкость |

1,5 J/(g*K), (при 23°С)

|

| Линейный коэффициент теплового расширения |

10 (10-5 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Электрическая прочность |

50 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

| Диэлектрическая постоянная |

3,7 (106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Коэффициент диэлектрических потерь |

0,005 (tan)(106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Объемное электрическое сопротивление |

1014 Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Поверхностное сопротивление |

1014 Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Водопоглощение в нормальных условиях |

3,5% (23°С/50% отн.влажность DIN EN ISO 62)

|

| Водопоглощение до насыщения |

0,5% (DIN EN ISO 62)

|

|

Tecamid 12 / PA 12 / Полиамид 12

|

Торговые названия других изготовителей — Vestamid, Sustamid 12. TECAMID 12 (ТЕКАМИД 12) — полиамид 12 отличается хорошей износостойкостью и хорошими свойствами скольжения. Очень прочный полимер. Выдерживает высокие статические и динамические нагрузки.

Технические характеристики и области применения

Отличительная черта TECAMID 12 — низкое водопоглощение. Только полиамид 12 может работать без существенного изменения механических свойств во влажной среде, в том числе и при повышенных температурах. Легко поддается механической обработке, так же легко склеивается и сваривается. Данный полимер, как и все полиамиды, стоек к воздействию масел, жиров, нефти и бензина. TECAMID 12 — самый “эластичный” из всех полиамидов. По модулю упругости сравним с полипропиленом и полиэтиленом (HD-500). Полиамид 12 великолепно поглощает ударные нагрузки. Обладает немного большей постоянной температурой эксплуатации в сравнении с TECAMID 6. Из TECAMID 12 изготавливают: части конвейера, амортизационные подушки, направляющие, детали, работающие на трение/скольжение, ролики и колеса, корпуса, части проборов, части переключателей, части штепселя, шнеки, червячные колеса, канатные блоки, ходовые ролики, затворы, втулки, ролики, соединители, амортизационные детали, буферные планки. Данный полимер нашел широкое применение прежде всего в судоремонте и судостроении, в пищевых технологиях, транспорте, машиностроении, полиграфическом оборудовании, упаковочной и бумажной промышленности, текстильной промышленности. Часто используется для изготовления деталей бытовой техники, электротехники и в автомобилестроении.

Физико-механические свойства

| Постоянная рабочая t |

+110°С

|

| Кратковременная t |

+150°С

|

| t стабильности формы (метод HDT/А) |

+50°С

|

| t стабильности формы (метод HDT/B) |

+140°С

|

| Точка плавления |

+175°С

|

| Точка стеклования |

+45°С

|

| Плотность, г/см3 |

1,02

|

| Удлинение при разрыве |

240% (ASTM D 638, DIN EN ISO 527)

|

| Напряжение при разрыве, МПа |

40 МПа (ASTM D 638, DIN EN ISO 527)

|

| Модуль упругости при растяжении, МПа |

1200 МПа (DIN EN ISO 527)

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Твердость |

72 МПа (вдавливание шарика по ISO 2039/1)

|

| Коэффициент трения |

0,32-0,38 (по стали о=0,05N/мм2, v=0,6м/сек))

|

| Предел текучести после 1000 часов под статической нагрузкой |

23 МПа

|

| Предел прочности для 1% удлинения, после 1000 часов |

3,5 МПа

|

| Износостойкость |

0,8 µ/км (ASTM D 792, DIN EN ISO 1183)

|

| Теплопроводность |

0,23 W/(K*m),(при 23°С)

|

| Удельная теплоемкость |

2,1 J/(g*K), (при 23°С)

|

| Линейный коэффициент теплового расширения |

10 (10-5 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Электрическая прочность |

24-30 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

| Диэлектрическая постоянная |

3,1-3,6 (106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Коэффициент диэлектрических потерь |

0,03-0,04 (tan)(106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Объемное электрическое сопротивление |

1014Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Поверхностное сопротивление |

1014 Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Водопоглощение в нормальных условиях |

0,7 % (23°С/50% отн.влажность DIN EN ISO 62)

|

| Водопоглощение до насыщения |

1,6 % (DIN EN ISO 62)

|

|

Tecast 12 / PA 12 G / Полиамид 12 / Текаст 12

|

Торговые названия других изготовителей — Laurinlactam TECAST 12 (ТЕКАСТ 12) — литьевой (литой, изготовленный методом литья) Полиамид 12.

Технические характеристики и области применения

Данный полимер отличается большей твердостью и жесткостью в сравнении с экструдированной маркой. Низкие показатели водопоглощения позволяют использовать данную модификацию для изготовления деталей электроизоляционного и электротехнического назначения, работающих в условиях повышенной влажности, высоких статичных нагрузок и при воздействии повышенных температур. Полимер устойчив к воздействию масел, жиров, нефти, бензину. TECAST 12 более жесткий и твердый, более формоустойчивый в сравнении с TECAMID 12.

TECAST 12 великолепно поглощает ударные нагрузки. В основном данная марка полиамида получила свое распространение в судоремонте и других отраслях, где детали постоянно эксплуатируются во влажной среде, возможны воздействия повышенных температур. Данный полимер изготавливается под заказ, уточняйте минимальную норму заказа и ассортимент поставки.

Физико-механические свойства

| Постоянная рабочая t |

+110°С

|

| Кратковременная t |

+140°С

|

| t стабильности формы (метод HDT/B) |

+124°С

|

| Точка плавления |

+186°С

|

| Плотность, г/см3 |

1,03

|

| Прочность на разрыв |

40 МПа (ASTM D 638, DIN EN ISO 527, ASTM D 1708(a))

|

| Напряжение при растяжении |

58 МПа (ASTM D 638, DIN EN ISO 527)

|

| Удлинение при разрыве |

140 % (DIN EN ISO 527 ASTM D 1708(а))

|

| Модуль упругости при растяжении, МПа |

1900 МПа (ASTM D 638, DIN EN ISO 527)

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Твердость |

170 МПа (вдавливание шарика по ISO 2039/1)

|

| Коэффициент трения |

0,38 (по стали о=0,05N/мм2, v=0,6м/сек))

|

| Теплопроводность |

0,24 W/(K*m),(при 23°С)

|

| Линейный коэффициент теплового расширения |

9-11 (10-5 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Водопоглощение в нормальных условиях |

0,9 % (23°С/50% отн.влажность DIN EN ISO 62)

|

| Водопоглощение до насыщения |

1,4 % (DIN EN ISO 62)

|

|

Tecapet и Tecadur / PET / Полиэтилентерефталат / Лавсан

|

Торговые названия других изготовителей — Zedex-100 (Зедек 100), Ertalyte (Эрталайт), Полиэфир, Лавсан, Sustadur PET (Сустадур), Arnite (Арнит), Crastin (Крастин), Zellamid 1400 (Зелламид), Ultradur (Ультрадур), Celanex, Rynite, Терилен, Дакрон (США), Тергал (Франция), Тревира (ФРГ), Теторон (Япония), Полиэстер, Мелинекс, Милар (Майлар) и др.

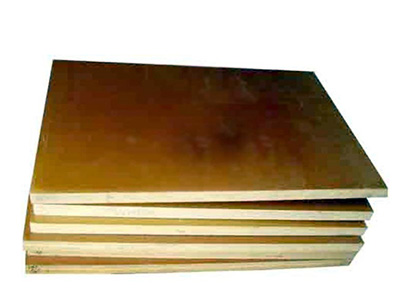

Технические характеристики и области применения

TECAPET (ранее также TECADUR) — многофункциональный полукристаллический полимер конструкционного и антифрикционного назначения. Обладает высокой механической прочностью, стабильностью размеров при воздействии температуры и влажности, прочностью на сжатие даже при низких температурах. Полимер обладает высокой твердостью и низким тепловым расширением. Пластику присущи очень хорошая сопротивляемость образованию трещин, низкое водопоглощение, низкий коэффициент трения, отличная износостойкость, оптимальные изоляционные свойства. Высокое сопротивление ползучести и неизменно низкий коэффициент трения/скольжения делает материал TECAPET замечательным для изготовления деталей, где важны износостойкость и долговечность (направляющие, втулки, подшипники, ролики и т.д.). TECAPET (ТЕКАПЭТ) замечательно поддается механической обработке, из него без труда можно изготовить детали высокой точности (в том числе детали с мелкой резьбой, шестерни с маленьким модулем). Материал обладает отличным свойством “отлипания”, что делает его использование в пищевом оборудовании не только эффективным, но и простым. Одобрен для контакта с пищевыми продуктами. В настоящее время это один из наиболее часто используемых полимеров для изготовления деталей пищевой и упаковочной промышленности. Кроме этого он обладает превосходными диэлектрическими свойствами. Имеет высокую химическую стойкость к бензину, маслам, жирам, спиртам, эфиру, разбавленным кислотам и щелочам, устойчив к кислотам и хлорсодержащим растворам. Имеет повышенную устойчивость к водяному пару. Дает отличную глянцевую поверхность. В некоторых случаях TECAPET используется для замены фторопластовых деталей (при t эксплуатации не выше +110°С и если деталь в большей степени имеет конструкционное назначение). TECAPET не образует трещин при любых изгибах, вплоть до безрадиусного сгибания в холодном состоянии и забивания гвоздей.

Детали из TECAPET (ТЕКАПЭТ) применяются практически во всех отраслях промышленности. С многообразием вариантов применения Вы можете ознакомиться на нашем сайте. Особенную популярность материал получил в изготовлении подшипников скольжения, работающих в условиях высокой влажности и при больших ударных нагрузках, а также для изготовления прокладок и втулок, эксплуатирующихся в агрессивных средах. В пищевом оборудовании TECAPET и TECAPET TF особенно часто применяется для изготовления раскаточных валов теста, формы, дозаторов, смесителей, направляющих, скребков и т.п. Из TECAPET также изготавливают вакуумные мембраны в упаковочных машинах, вкладыши инжекторов, детали вентилей, корпуса и рабочие колёса насосов, прокладки и уплотнения, косозубые шестерни, гайки, болты, оси. Детали антифрикционного назначения из TECAPET будут служить долго и покажут высокую надежность даже при высоких нагрузках (зубчатые колёса, ролики, цепи, кулачки, муфты, зубчатые формы и т.д.). Изоляторы, контактные планки, фиксаторы из TECAPET покажут отличные свойства электроизоляции даже при нагрузках.

Области применения полиэтилентерефталата

— машиностроение: уплотнительные кольца, подшипники для шатунов (при возвратно-поступательном движении), защитные кожуха для вала при порезке рулонных материалов, шестерни непрессовой посадки, фланцы, втулки для валов в гидроцилиндрах, подшипники работающие в условиях высокой влажности и ударных нагрузках, прокладки и втулки эксплуатирующиеся в агрессивной среде, поршни для регулирования потока жидкости, регулировочные элементы, шкивы в ременных передачах, вакуумные мембраны в упаковочных машинах, вкладыши инжекторов, детали вентилей, корпуса и рабочие колёса насосов, прокладки и уплотнения, детали антифрикционного назначения: зубчатые колёса, ролики, цепи, кулачки, муфты, подшипники скольжения.

— транспорт и конвейерные технологии: шестерни и звездочки для конвейерных линий

— медицинские технологии: уплотнительные кольца и формы в оборудовании по производству таблеток

— пищевая промышленность: дозаторы разлива пищевых продуктов, скользящие (направляющие) элементы и ролики в конвейерных линиях, зубчатые формы для нарезки пищевых продуктов и формовки кондитерских изделий, втулки и лезвия

скрепера при производстве мороженого, матрицы для получения изделий из теста, ручки электрических и газовых плит, Цепи, детали и части пищевого оборудования, детали бытового оборудования (миксерные и коленные элементы), смесительные устройства, фильеры, матрицы, ролики, буферные планки, цепные и ременные приводы, панели машин вакуумной упаковки, проступные валы

— упаковочная промышленность: цепи, ролики, направляющие

— дозировочное оборудование: формы, дозаторы, прокладки и т.д.

— приборостроение, высокоточная инженерия : зубчатые колеса с маленьким модулем, высокоточные детали

— автомобилестроение: крупногабаритные детали кузова автомобиля: рамка решётки радиатора, корпус привода стеклоочистителя

— бытовая техника и электроника: корпусные и каркасные детали: несущая плата утюга (подложка), рамка дверцы микроволновой печи, корпуса швейных машин

— детали электротехнического назначения: электрические разъемы, детали выключателей, клемные колодки, распорные планки, опорные кольца, разъёмы, основания розеток, основания переключателей, патрон лампы и др.

Физико-механические свойства

| Постоянная рабочая t |

от -20°С до +110°С

|

| Кратковременная t |

+170°С

|

| t стабильности формы (метод HDT/А) |

+95°С

|

| t стабильности формы (метод HDT/B) |

+170°С

|

| Точка плавления |

+245°С

|

| Точка стеклования |

+70°С

|

| Плотность, г/см3 |

1,37

|

| Напряжение при разрыве, МПа |

88 МПа (ASTM D 638, DIN EN ISO 527)

|

| Модуль упругости при растяжении, МПа |

3200 МПа (DIN EN ISO 527)

|

| Коэффициент трения |

0,25 (по стали о=0,05N/мм2, v=0,6м/сек))

|

| Ударная прочность |

без повреждений (DIN EN ISO 179 (Шарпи) кДж/м2)

|

| Твердость |

170 МПа (вдавливание шарика по ISO 2039/1)

|

| Предел прочности для 1% удлинения, после 1000 часов |

13 МПа

|

| Износостойскость |

0,35 µ/км (ASTM D 792, DIN EN ISO 1183)

|

| Теплопроводность |

0,24 W/(K*m),(при 23°С)

|

| Удельная теплоемкость |

1,1 J/(g*K), (при 23°С)

|

| Линейный коэффициент теплового расширения |

7 (10-5 1/К) (ASTM D 696, DIN 53 483, IE-250)

|

| Поверхностное сопротивление |

1015Ω(ASTM D 149, DIN IEС 60093)

|

| Электрическая прочность |

60 кВ/мм (DIN 53 481, IEC-243, VDE 0303 Teil 2)

|

| Диэлектрическая постоянная |

3,2 (106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Коэффициент диэлектрических потерь |

0,0021 (tan)(106Гц, ASTM D 150, DIN 7991, ASTM Е 831)

|

| Объемное электрическое сопротивление |

1013 Ω*см(ASTM D 257, ЕС 93, DIN IEС 60093))

|

| Водопоглощение в нормальных условиях |

0,25% (23°С/50% отн.влажность DIN EN ISO 62)

|

| Водопоглощение до насыщения |

0,5% (DIN EN ISO 62)

|

|

Tecamid 66 (PA 66) / Полиамид 66 / Текамид 66

|

Торговые названия других изготовителей: Ertalon 66 SA (Эрталон), Нейлон, Дуропласт, Полигексаметиленадипамид, Анид, Найлон 66, Sustamid 66® (Сустамид 66), Ultramid A (Ультрамид А), Zytel (Зутел), Akulon S (Акулон С), Durethan A.

TECAMID 66 (ТЕКАМИД 66) в сравнении с TECAMID 6 более жесткий и плотный, твердый. ТECAMID 66 обладает очень высокой механической прочностью и упругостью. Основными свойствами TECAMID 66 являются высокая стойкость к топливным материалам, маслам, жирам, большинству органических растворителей и щелочей. В сравнении с другими полиамидами TECAMID 66 более теплостойкий, обладает большей деформационной стойкостью и сравнительно невысоким влагопоглощением. Очень хорошие свойства скольжения и отличная износостойкость. Полиамид 66 имеет высокую устойчивость к активному излучению (гамма и рентген). Полимер не электропроводен, легко обрабатывается, легко сваривается и клеится. Одно из достоинств TECAMID 66 высокая усталостная стойкость и высокая температуростойкость. Обладает высокой механической демпфирующей способностью. TECAMID 66 используют в узлах взамен TECAMID 6 в случаях, где требуется высокая жесткость и плотность в ущерб упругости. Даже в сложных рабочих условиях он очень износостоек. Для скользящих деталей не требуется смазка, так как у него низкий коэффициент трения. У TECAMID 66 большая прочность на сжатие и очень высокое растягивающее напряжение. Точка плавления гораздо выше, чем у TECAMID 6.

Технические характеристики и области применения

Область применения

— машиностроение: шестерни, вкладыши, муфты, поршневые направляющие (толкатели), шарниры, ударные пластины, ролики, колеса, износостойкие элементы, подшипники скольжения, червячные передачи конвейеров, диски кулачковых механизмов, канатные блоки, демпфирующие пластины

— электротехника: изоляционные ленты, стяжки, штепсельные разъемы

— в автомобилестроении Tecamid 66 применяют для изготовления теплостойких нагруженных деталей автотранспортных средств, зубчатых колес, подверженных повышенным механическим и тепловым нагрузкам частей, оснований нагруженных приборов: спидометров, тахометров, крышек катушек зажигания, колпаков колес, педалей, шестерней стеклоочистителей, корпусов и крыльчаток, вентиляторов охлаждения двигателей, кнопок для крепления облицовки салона, корпусов зеркал заднего вида

Физико-механические свойства

| Постоянная рабочая t |

от -30 до +100°С

|

| Кратковременная t |

+170°С

|

| t стабильности формы (метод HDT/А) |

+100°С

|

| t стабильности формы (метод HDT/B) |

+200°С

|

| Точка плавления |

+260°С

|

| Точка стеклования |

+72/5°С

|

| Плотность, г/см3 |

1,14

|

| Напряжение при растяжении, МПа |